- 德国威视美创结构件缺陷视觉检测Twyn

详细信息

品牌:德国威视美创 型号:Twyn 产地:德国 用途:大型结构件质量检测 检测方式:3D模型和AR的结合 硬件:iPad Pro 检测精度:1-4毫米 德国Visometry结构件缺陷视觉检测Twyn

大型结构件缺陷快速检测

质量检测的重要性与行业挑战在现代制造业中,质量控制是确保产品符合设计规范、满足客户期望的关键环节。然而,传统的外形结构,缺漏的质量检测方法往往依赖人工检查,存在效率低下、主观性强、易受人为因素影响等问题。随着产品复杂度的增加和市场竞争的加剧,企业迫切需要更高效、准确的检测手段。

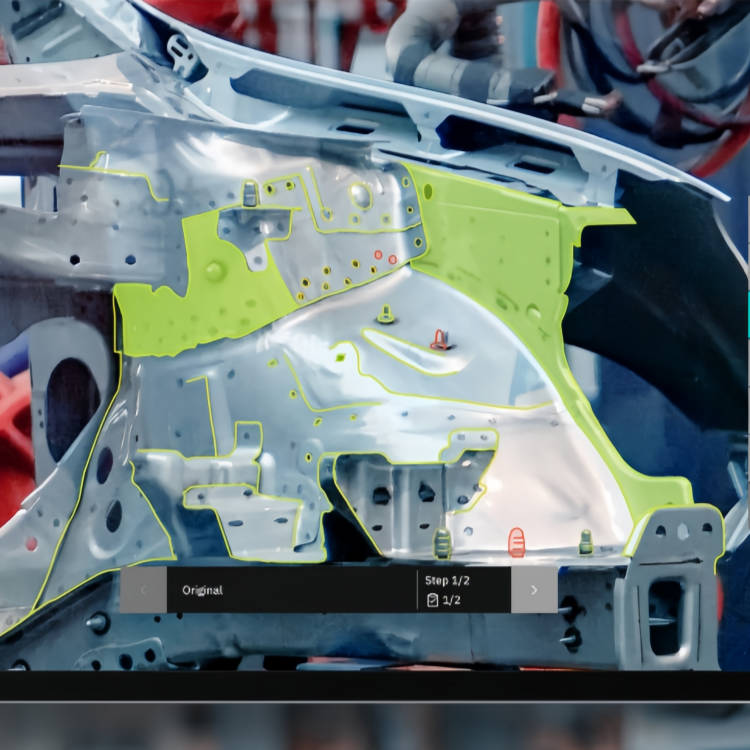

Twyn的使命Twyn作为一款增强现实(AR)检测软件,旨在通过将虚拟模型与实际产品进行实时对比,提供高效、直观的质量检测解决方案。本报告将详细介绍Twyn在各行业的应用案例,展示其在提升检测效率、降低成本、提高产品质量方面的卓越表现。

德国Visometry结构件缺陷视觉检测Twyn

Twyn简介Twyn是由Visometry威视美创公司开发的增强现实检测软件,专为工业制造中的视觉质量检测而设计。其核心功能包括:

· 实时检测: 利用AR技术,将CAD模型与实际产品进行实时对比,快速识别偏差。

· 自动对准: 无需标记物,自动识别和跟踪被检测对象,简化检测流程。

· 数字化报告: 实时记录检测结果,生成可定制的数字报告,便于分享和存档。

产品研发背景威视美创公司致力于将增强现实技术应用于工业领域,Twyn的研发初衷是为了解决传统质量检测方法的局限性,提供更高效、准确的检测工具。

产品适用领域Twyn广泛适用于以下领域:

· 制造业: 用于零部件检测、装配检查、首件检验等。

· 物流行业: 用于进出货检验,确保产品质量。

· 航空航天: 用于复杂零部件的精密检测。

· 汽车行业: 用于车身、零部件的质量控制。

行业背景与市场需求分析

行业现状随着工业4.0的推进,制造业正向智能化、数字化转型。然而,传统的质量检测方法已难以满足高效、精确的需求。企业需要引入先进的检测技术,以提升产品质量,降低生产成本。

视觉检测技术的市场潜力增强现实技术在工业中的应用前景广阔。Twyn作为AR检测软件,为企业提供创新的质量检测解决方案。

客户需求分析企业在质量检测方面的主要需求包括:

· 提高检测效率: 减少检测时间,加快生产节奏。

· 降低返工率: 及时发现并纠正生产中的偏差,减少返工成本。

· 实现数字化转型: 通过数字化工具,提高生产过程的透明度和可追溯性。

德国Visometry结构件缺陷视觉检测TwynTwyn的应用场景与实际案例

Twyn作为一款革命性的增强现实(AR)检测工具,已在多个行业中成功应用。以下通过真实案例和数据估算,展示Twyn在效率、成本、精度等方面的卓越表现,并对比传统检测方式的不足。

焊接质量控制案例分析:Chropynska Slovakia

· 传统方法:焊接前手动检查零件的位置和方向,利用量具和工装进行固定和对齐。平均每组焊接部件的检测耗时30分钟,人工主观性强,错误率高达8%。

· Twyn解决方案:利用Twyn的AR技术,将CAD模型叠加到实际零件上,仅需平板电脑即可实现零件位置的精准检测。

· 数据支持:

o 传统方式: 每组焊接部件检测时间30分钟,错误率8%。

o Twyn方式: 每组焊接部件检测时间10分钟,错误率降低至1%。

o 年度节约: 若年均生产10,000组部件,Twyn每年节约约3,300工时,减少返工成本约30万欧元。

· 客户反馈:“Twyn不仅让我们的焊接检测更高效,还显著降低了生产成本。”

首件检验(First Article Inspection)

案例背景:航空零部件制造· 传统方法:使用三坐标测量机(CMM)对首件产品进行逐项检测,耗时长,需将零件运至检测室。

· Twyn解决方案:操作员直接在生产线上使用Twyn进行实时检测,减少了零件运输和检测时间。

· 数据支持:

o 传统方式: 每件首件检测耗时4小时,需安排专人操作CMM设备。

o Twyn方式: 检测耗时1小时,操作员可同时完成其他任务。

o 年度节约: 若每月需检测50件首件,Twyn每年可节约1,800工时,减少设备使用成本约10万欧元。

· 客户收益:提高了检测效率,同时确保了批量生产前的质量一致性。

进出货检验(Incoming & Outgoing Inspection)

案例分析:Krone· 传统方法:通过人工抽检来料,抽样比例为10%,检测结果无法全面反映整批货物的质量。

· Twyn解决方案:使用Twyn对整批货物进行高效检测,结合AR技术实时记录检测结果,生成数字化报告。

· 数据支持:

o 传统方式: 100件来料中仅抽检10件,漏检率可能高达20%。

o Twyn方式: 全量检测100件,漏检率降至5%。

o 时间节约: 若每批次货物需检测1,000件,Twyn可将检测周期从5小时缩短至2小时。

· 客户收益:检测效率提升150%,退货率减少30%,整体生产停工时间减少了20%。

夹具和治具制造案例背景:模具制造企业

· 传统方法:制造夹具时依赖人工测量和反复调整,精度受到人为误差的影响,合格率仅为85%。

· Twyn解决方案:Twyn实时对比CAD模型和实际零件,快速发现偏差,优化设计过程。

· 数据支持:

o 传统方式: 制造夹具调试时间为2天/套,合格率85%。

o Twyn方式: 调试时间减少至1天/套,合格率提高至98%。

o 年度节约: 若年均制造500套夹具,Twyn每年可节省约500个工作日。

· 客户收益:提高了制造效率,减少了原材料浪费,降低了整体生产成本。

装配检查

案例背景:工具设备生产商,它们通常是定制的,创建起来既复杂又昂贵,并且需要在构建*终工具之前通过多次迭代进行优化。

· 传统方法:装配后依赖人工目测和工具检查,装配错误率为5%。

· Twyn解决方案:Twyn通过AR技术实时对比装配完成品与CAD模型,快速发现错误。

· 数据支持:

o 传统方式: 每条装配线每天处理500件产品,检测时间2分钟/件。

o Twyn方式: 检测时间缩短至1分钟/件,装配错误率降至1%。

o 年度节约: 每条装配线每天可节省约8小时工时,全年节省约2,000小时。

· 客户反馈:

“Twyn大幅降低了装配错误率,为我们节省了大量返工成本。”

大型零件现场检验(Large Part On-Site Inspection)案例背景:火车车厢设备制造商-联诚集团(中车)

· 传统方法:大型零件检测需运输至检测实验室,运输时间长且费用高。

· Twyn解决方案:Twyn实现现场检测,无需运输设备,大幅节约了时间和成本。

· 数据支持:

o 传统方式: 每件叶片检测时间为5小时,运输成本为500欧元/件。

o Twyn方式: 检测时间减少至2小时,无需运输。

o 年度节约: 若每年检测1,000件叶片,Twyn可节约3000小时,节省50万欧元运输费用。

· 客户反馈:“Twyn帮助我们灵活完成现场检测,提高了整体生产效率。”

白车身质量检测(Body-in-White Construction)

案例背景:汽车制造商-Twyn用于验证车身框架具有所有几何特征,包括焊接点和螺栓,正确定位。这一步骤至关重要,是实现检测内饰(如门锁和把手、电子元件和座椅)、底盘子组件、各种管路和发动机,这是无缝集成的先决条件。

· 传统方法:使用固定检测设备,调试时间长,适应性差。

· Twyn解决方案:Twyn可快速调整检测计划,应对不同车身型号的需求。

· 数据支持:

o 传统方式: 每辆车身检测时间为2小时。

o Twyn方式: 检测时间减少至1小时,检测精度提升至0.2mm。

o 年度节约: 若年产50,000辆车,Twyn可节省50,000工时,减少20%的返工率。

Twyn的技术实现与竞争优势

技术实现Twyn通过增强现实技术实现对实际物体与虚拟CAD模型的实时对比,以下是其核心技术特点:

· 实时叠加: 使用高精度算法将CAD模型叠加到实际产品上,实现动态、实时的偏差检测。

· 自动对准: 通过几何特征或物理标志点自动识别检测对象,省去复杂的手动对齐步骤。

· 多样化设备支持: 可在平板电脑等便携设备上运行,适应多种生产环境。

· 直观偏差标记: 检测结果以颜色、符号等方式直观呈现,便于操作员快速理解并采取行动。

未来发展前景

技术迭代方向

· 结合人工智能的智能检测:自动分析检测结果并提出优化建议,实现预测性质量控制。

· 全自动化检测:结合机器人技术,实现从数据导入到检测完成的全流程自动化。

结论

Twyn不仅是一款技术先进的检测工具,更是推动企业实现智能制造和数字化转型的重要驱动力。通过实际案例和客户反馈,本报告展现了Twyn在提升检测效率、优化生产流程和降低返工成本方面的卓越表现。

-

深圳市泰立仪器仪表有限公司咨询热线

深圳市泰立仪器仪表有限公司咨询热线13662293689

深圳市泰立仪器仪表有限公司 电话:0755-83981822/82513866 手机:13662293689 地址: 深圳市龙岗区龙翔大道9009号珠江广场A2栋13D室内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。

扫一扫,手机浏览

扫一扫,手机浏览