- 德国Foerster霍释特涡流点焊检测仪NPF-V110

详细信息

品牌:德国Foerster 型号:NPF-V110 加工定制:是 类型:涡流 测量范围:0~9.9 mm(钢材) 分辨率:高 尺寸:316*237*71mm mm 重量:2.98 kg 德国Foerster涡流焊点检测设备

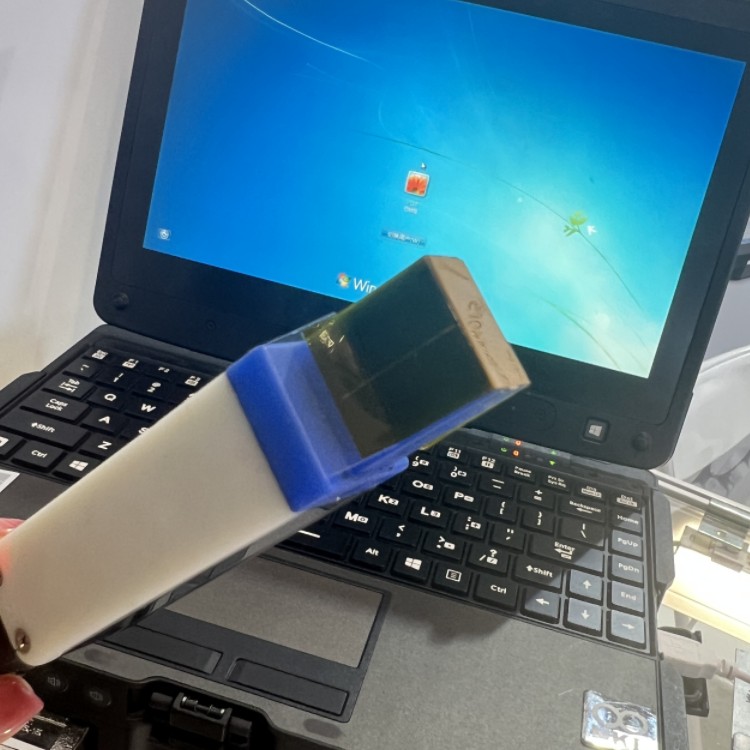

便携式---工业笔记本一体机

德国Foerster涡流焊点检测设备NPF-V110,军工一体化设备、无需耦合介质,通过电磁感应的方法判断焊核的实际大小,非焊核区域电磁阻力会骤然降低。

技术特点

A 涡流技术直接分析焊点材质在焊接后的变化程度,虚焊粘焊有着极高的检出率。

B 检测数据量化:直接计算熔核直径;热影响区域直径;相对焊点强度。

C 电磁感应技术,检测时无需在焊点表面涂抹任何中间介质,如耦合剂或者油脂。

使用笔记本电脑作为载体,没有任何外露的电子部件,提供充足续航力的同时,三防性能完全满足客户在苛刻环境下的使用。

涡流阵列探头测量中无需更换探头,一个探头几乎可以测量所有的焊点,并模拟成像。探头顶端设有OK和NG指示灯,方便读取。

磁感应技术-无需耦合介质电磁技术的应用,可以非接触测量。对焊点表面要求降低:焊点扭曲,表面电泳层,表面油漆层,都可以直接使用。

自动化-工业4.0提供极快的检测速度,每个焊点检测时间小于5秒。可以实现机械手臂测量,为自动化而生。

当所有的焊点被量化后,我们可以清晰得到在焊接过程中,随着电极帽的磨损,焊点强度的变化曲线,使得所有被检测焊点质量情况可控制和可追溯,方便查阅。

德国Foerster涡流焊点检测设备(便携式---工业笔记本一体机)数据参数基本参数 工作环境温度 电脑:-21°C至60°C 涡流漏磁主机:-5°-50° 屏幕 11.6"TFT LCD HD(1366x768)

LumiBond®显示器800nits强光下可读高亮度技术

电容式多点触控荧屏操作方法 无需涂抹耦合剂直接检测 外观尺寸 316*237*71mm 重量 2.98KG 电源电压 AYC 110-240V 50Hz电源适配器 电池续航时间 待机48小时 图像化处理 检测工作原理 涡流漏磁技术(电磁) 成像模式 实时动态检测数据,模拟成像 收发器 收发通道数 多通道磁感应线圈收发信号 系统主板 系统的集成化 工业笔记本一体机(无需在倒换数据) 操作系统 Windows8或Windows10 探头 晶片数/阵列特征 阵列线圈探头 频率 交换电源激发阵列线圈 深槽焊点探头 选配L型探头 检测焊点层数 二层、三层、四层板材 适用材料 喷涂前后工件、镀锌板、普通钢板、高强度钢、热成型钢 监控关键指标 OK和NG、焊核直径、HAZ直径、焊点相对强度、焊点大小成像图 *大可检叠层厚度 0-10.5毫米 有效探头覆盖宽度11毫米 检测速度 1-3秒/每点 开机速度 30秒内 单层顶层板检测厚度范围 0.1-3.5mm(钢材) 随机检测模式 检测面板厚度自动检测校 破拆值对比校准,更精确 结果判断模式 OK和NG 可计算融合焊核直径 热影响区域直径

焊点相对强度 完全数据化 多种闸门设定 自动评判数据报告导出 Excel、CSV、XPS、PDF 快捷检测工件数据标准管理 向导模式,检测数据管理模式,自由编辑检测计划 检测焊点数据桌面分析 检测完测量数据分析,可以提高焊接工艺 检测数据同步 能与公司管理系统对接,检查结果自动上传

工作方式:涡流漏磁(电磁)

检测单块板厚度范:0.6~3.5 mm(钢材)

焊核检测直径: 0~9.9 mm(钢材)有效探头覆盖宽度11mm

测量单位:mm;inch;μs

板材类型: 270~1500Mpa

相应端:R电极

板材及焊点表面状态:未经处理,电镀热处理,镀锌,热成型钢材

可检测板材数量:2层板,3层板

探头材料:FR

检测状态设置:设置的参数可被保存和自动调用

评判模式:OK和NG的评判,可计算焊核直径,热影响区域直径,焊点相对强度,完全数据化,闸门设定,自动判断

选项:向导模式,检测数据管理模式

工作温度范围:5~40 摄氏度

工作湿度范围:0%RH~80%RH(无冷凝状态)

电源:外部电源适配器,85伏AC到240伏AC自适应,0.5A,工作时间超过4个小时

软件系统

提供的软件应为厂方***且稳定的系统,厂方应提供软件的备份,防止电脑出现侵袭或特殊情况造成的系统瘫痪无法正常工作。

保存带独立设置的焊点组或单个焊点的扫描计划,设置自动链接,若无操作员终止,焊点或焊点组之间检测能平稳的进行

自动提醒用户查看当前使用的探头和检测计划中的探头是否*,减少误操作

监控探头与焊点表面的贴合情况,探头的对中和其它重要的参数,大大减少操作员的失误,如果出现不正常的探伤波形,软件会提示操作员重新检测

对焊点自动结果判定和缺陷分类,并依据实践证明了的运算法则,提供自动结果分类.

设计符合人机工程学,方便工人操作和维修. 根据对已经保存的扫描信号的重新检测,对检测计划中的参数进行微调。可以更改参数,并对已保存的检测数据进行再次评估,无需对焊点进行重新检测

拥有先进的功能,能够对有问题的虚弱焊进行检测

除检测一般的裸板和镀锌板外,还可检测高强度钢部件的能力

能检测3层板并且有缺陷分类的能力

根据用户的钣金厚度,自动感应并设置仪器参数,进行快速检测

具有判断焊核相对强度的功能

检测分析软件是开放式的,可针对现场的焊点对检测数据库进行随时修正并保存,提高探测精度;

通过向导建立检测计划,方便快捷;

可将各个待检工件图片输入仪器,编号后逐个一一对应进行检测,检测结果以不同颜色标志,一目了然;

具有自动磁感增益调节功能,自动锁定***峰值数据,进行检测结果的评判;

具有多种结果评判模式,适合不同板厚匹配;

可以根据检测方案的名称,检测日期等进行筛选,便于统计分析;

输出报告,可以将所有与点焊检测有关的信息,如探头型号,检测日期,检测人员,图形和对检测结果的评价等在检测报告中同时输出,进行归档处理;

-

-

深圳市泰立仪器仪表有限公司咨询热线

深圳市泰立仪器仪表有限公司咨询热线13662293689

德国Foerster霍释特涡流点焊检测仪NPF-V110

页面价格仅供参考,具体请联系报价起批量 价格 - ≧1 台

¥780000.00

- 产品型号:NPF-V110

- 品 牌:德国Foerster

- 所 在 地:广东深圳

- 更新日期:2025-12-05

选择 1台起售 ¥780000.00 库存充足 -+合计:1台总价:780000.00元规格CIRCOGRAPH ¥2888000.00 库存充足 1.837 ¥198500.00 库存充足 DEFECTOMETER2.837 ¥185000.00 库存充足 DEFECTOMETER ¥198500.00 库存充足 NPF-V110 ¥780000.00 库存充足 NPF02 ¥785000.00 库存充足 M1.837 ¥198500.00 库存充足 DEFECTOSCOP TCM ¥388000.00 库存充足 (联系我时,请说明是从谷瀑网看到的,谢谢!)深圳市泰立仪器仪表有限公司 电话:0755-83981822/82513866 手机:13662293689 地址: 深圳市龙岗区龙翔大道9009号珠江广场A2栋13D室内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。

扫一扫,手机浏览

扫一扫,手机浏览