- 技术文章

真空淬火的变形问题解决措施

2019-11-20 08:13:18 来源:摘自《金属加工(热加

真空淬火的变形问题解决措施

真空炉中的加热主要依靠辐射传热的方式进行,对流传热作用很少,因此靠近加热元件的刀具比“背阴”(不直接面向辐射体的一方)处要快,相应的在淬火加热温度下的保温时间也就不同,碳化物的溶解程度不同,致使红硬性上有差别。另外360°方向吹气冷却的真空炉,气流吹向负载的周边,四周比心部的冷却要快,进一步加剧了红硬性的差别。要想解决这种差异,一方面适当延长淬火保温时间,保证炉内各部位的刀具都烧透,另一方面真空炉本身的冷却方式、冷却速度也有影响,如冷却风机的启动方式、炉内气体的流向等。目前,真空炉气体的冷却方式除360°圆周冷却方式外还有上下方形冷却方式,上下方形冷却时气流穿过负载,有利于多层放置的小工件。所以,应根据工件的特点选用相应的炉型。真空淬火的变形问题

大家普遍认为淬火变形小是真空淬火的优势之一,但在实际生产中并非完全如此,对于细长杆件和薄的圆片状刀具,圆周360°冷却的真空炉淬火的变形量远远大于盐浴淬火。真空炉中淬火时气体流向对工件的淬火变形有着至关重要的意义。圆周冷却方式冷却时气体流向工件四周,易导致工件变形,而上下方形冷却方式气体能均匀流经竖直放置的工件,变形要小。

为避免工件淬火变形,装炉方式也很重要,原则上气体应均匀流经工件,工件不能因自身重量或相互挤压而变形。

真空淬火脱碳问题在真空加热时,由于氧分子稀薄,氧的分解压很低,氧化作用被抑制,通常情况下不会在加热过程中发生氧化、脱碳以及其它化学腐蚀。但是,对于已存在脱碳层的工件,在真空状态加热时表面脱碳层有加深、加剧的情况发生。为什么在真空状态脱碳层会加重,既然与氧的反应被抑制,那么可能是与碳原子在金属内的扩散有关。加热时在脱碳与未脱碳的交界区碳原子会向低碳区发生扩散,真空加热的时间又长,致使脱碳层加深。因此,千万不要认为真空不氧化就把表面略有脱碳的工件放入真空炉加热,这有可能使得脱碳更严重,影响成活硬度。

真空炉炉体材质对产品质量的影响由于高速钢是高温淬火,炉体保温材质的性能除了对设备使用寿命、降低生产成本有着很大的影响外,对热处理的效果及产品质量也有很大的影响。

我们在2012年对真空炉进行了大修,更换了炉胆、加热元件等部件,由于忽视了炉胆碳素纤维的质量,维修后按正常工艺淬火回火的刀具硬度居高不下,逐步反复提温回火至600℃才将其硬度降至63~66HRC,但该批刀具发往用户后,用户复检时发现硬度只有58~60HRC。再次分析前后硬度差异的原因,这才恍然大悟原来淬火回火后的高硬度仅限于表面层,热处理后机加工把表面的高硬度层磨掉了,刀具内部真实的硬度并不高。至于表面高硬度是由于新炉胆碳纤维中的碳挥发,在高温加热过程中碳原子渗入刀具表面,造成了硬度高的假象。由于忽视了设备的影响,采取了错误的工艺措施,导致了废品。

此外,炉内挥发的碳纤维还会污染加热元件,严重时使加热元件放电打火,一旦打火的火弧冲击到工件上,就会造成工件表面局部烧伤,影响质量。我们的Cr12MoV模具板件当时有过烧伤三次的教训。这种碳纤维的污染一直经历了半年的挥发、抽气才慢慢消去。因此,在确定炉衬时应注意选用密度高、质量好或者经过一些表面处理工艺进行保护的碳素纤维材料。

真空热处理是清洁、节能、先进的热处理技术,但在实际应用中还需要注意一些问题,只有不断掌握规律,采取措施,扬长避短,才能充分发挥其特有的优势。

-

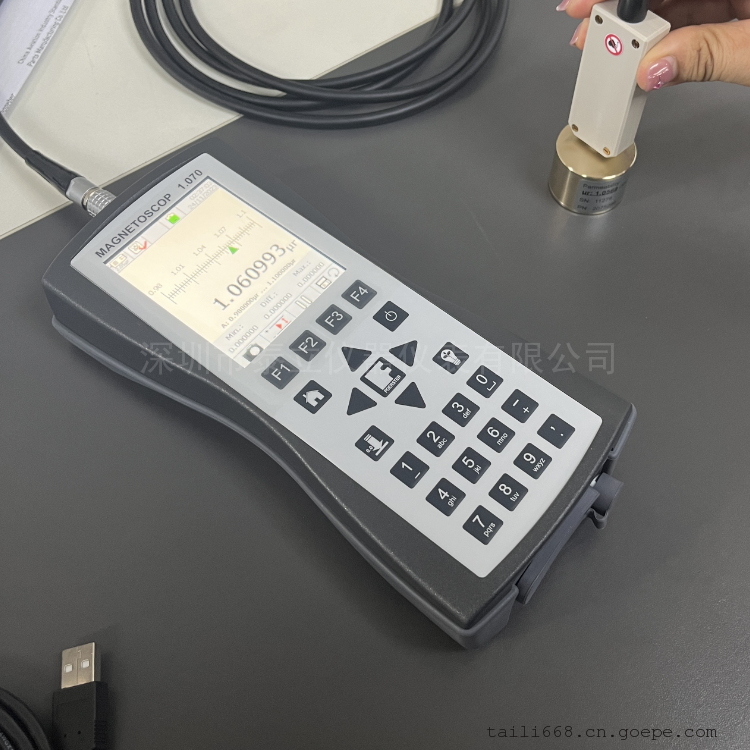

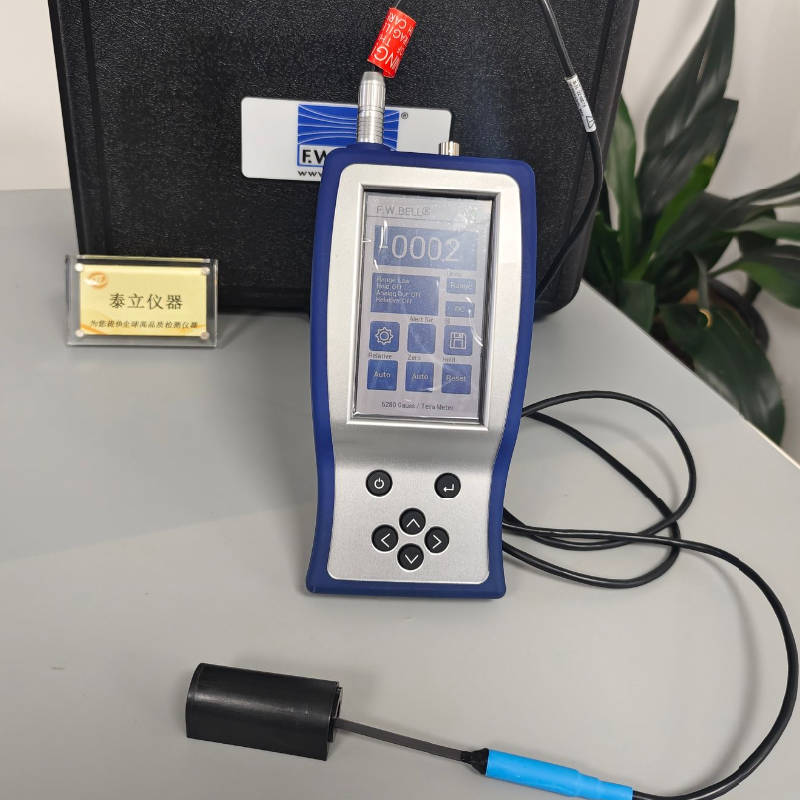

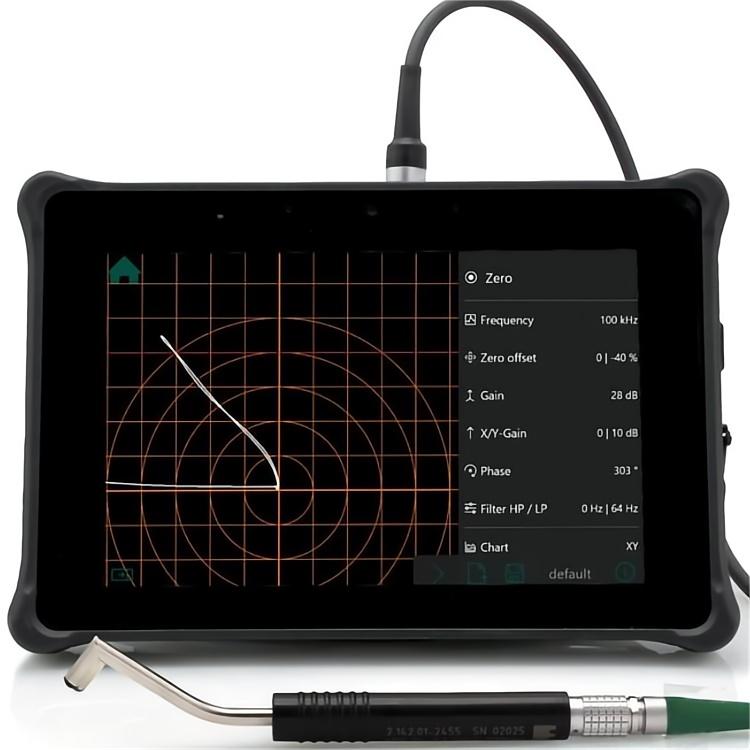

深圳市泰立仪器仪表有限公司咨询热线

深圳市泰立仪器仪表有限公司咨询热线13662293689

内容声明:谷瀑为第三方平台及互联网信息服务提供者,谷瀑(含网站、客户端等)所展示的商品/服务的标题、价格、详情等信息内容系由店铺经营者发布,其真实性、准确性和合法性均由店铺经营者负责。谷瀑提醒您购买商品/服务前注意谨慎核实,如您对商品/服务的标题、价格、详情等任何信息有任何疑问的,请在购买前通过谷瀑与店铺经营者沟通确认;谷瀑上存在海量店铺,如您发现店铺内有任何违法/侵权信息,请在谷瀑首页底栏投诉通道进行投诉。深圳市泰立仪器仪表有限公司 电话:0755-83981822/82513866 手机:13662293689 地址: 深圳市龙岗区龙翔大道9009号珠江广场A2栋13D室

扫一扫,手机浏览

扫一扫,手机浏览